Как переработанный мусор стал сырьем для 3D-принтера

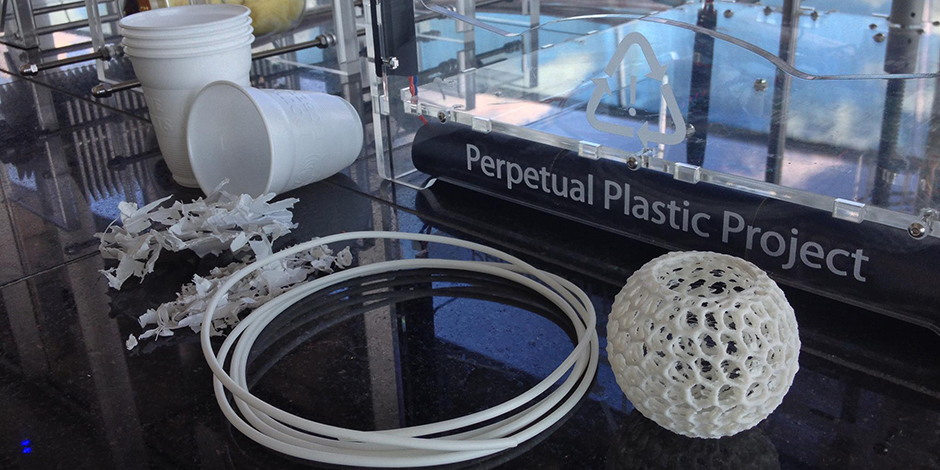

Два года назад молодые выпускники Делфтского технологического университета решили бороться с пластиковым мусором и придумали The Perpetual Plastic Project. Это своего рода мини-завод: устройство, созданное командой проекта, демонстрирует полный цикл процесса переработки пластикового мусора, изготавливая с помощью 3D-принтера новые изделия. Корреспондент Recycle узнала подробности.

«Мы стремимся сделать что-то ценное из того, что было до этого уже ненужным», – говорит Йонас Мартенс, один из основателей проекта. Два года назад Йонас вместе с однокурсниками изучал глобальную проблему пластикового мусора. Молодые люди смогли увидеть потенциал 3D-печати и решили привлечь внимание общественности к проблеме переработке пластика таким креативным способом:

«Пластик – это ценный продукт. Мы задумались, почему в мире перерабатывается только менее 10 % всего пластика. Как дизайнеры мы верим в силу 3D-моделирования и решили создать такой инновационный проект, при этом не забывая, что интересные инновации могут приносить массу удовольствия при их применении».

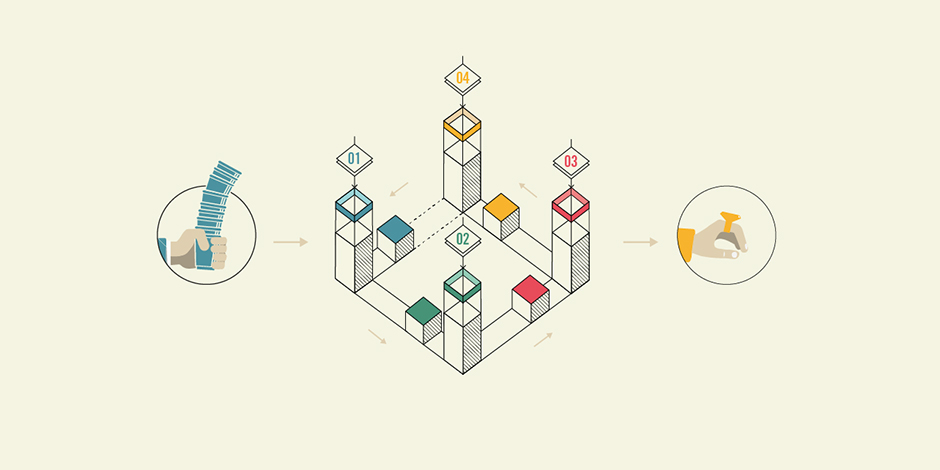

Итак, как работает устройство? В первую очередь, берутся пластиковые стаканчики, их моют и высушивают. Затем с помощью специального шредера их перемалывают на мелкие частицы. После в отдельной секции пластик плавится и преобразовывается в волокно. На конечном этапе из этого волокна 3D-принтер печатает нужные изделия.

Дизайнеры презентовали свое мини-производство в 2012 году на Lowlands festival. Посетители могли переделывать свои использованные стаканчики в пластиковые кольца. При этом демонстрировался весь цикл: мытье, сушка, измельчение, расплавление и изготовление новой фигуры на 3D-принтере.

Интересно, что главная цель проекта – просветительская. Именно поэтому команда регулярно посещает различные фестивали и выставки, там устанавливает свою мини-фабрику – так, что посетители могут в live режиме увидеть весь процесс переработки пластика и сами поучаствовать в этом.

Технология производства индивидуальных колечек из пластикового стаканчика уже хорошо отработана. Но даже создатели проекта сами были удивлены, когда узнали, сколько пластиковых стаканчиков им нужно для создания одного кольца, напечатанного на 3D-принтере. Оказалось, из одного пластикового стакана можно сделать целых два колечка. Конечно, неизвестно, долго ли эти кольца будут в использовании, но в том, что люди, которые участвовали в их создании, станут чуть больше знать о процессе переработки, можно не сомневаться.

Кроме колечек дизайнеры создают, например, чехлы для телефонов. Для их изготовления требуется всего 4 стаканчика. «Вы только задумайтесь, всего 4 стаканчика и у вас есть функциональный предмет!» – пишут они в своем блоге.

Авторы идеи надеются, что их проект перевернет сознание обычных потребителей, которые поймут, что мусор не обязательно выбрасывать, чтобы он оказался на свалках. Поэтому устройство было сделано как прозрачное и настолько доступное, насколько возможно: посетители управляли машинами сами и видели, как их одноразовые стаканчики трансформировались из сырья в готовые продукты.

Следующий проект компании рассчитан на серфингистов. «Допустим, вы сломали или потеряли ваш плавник для доски для серфинга, а рядом есть 3D-принтер, с помощью которого можно создать новый? Не было бы это классно, если бы вы собрали бутылки на пляже, которые, конечно, всегда есть, и напечатали ваш собственный? В конечном счете, это наше видение переработки ПЭТ-бутылок в будущем», – пишут дизайнеры на своем сайте.

Команда проекта много и постоянно экспериментирует. Ведь сначала нужно было решить, какой пластиковый мусор подходит для процесса? Для многих материалов нет никакой доступной документации о том, можно ли их использовать в 3D-моделировании. Поэтому, как оказалось, лучший способ узнать – это попробовать самим.

Сначала в переработку отправили полистирол , а потом попробовали сделать это с полиэтиленовыми пакетами. К сожалению, оказалось, что шредер не приспособлен к пластиковым пакетам, в итоге пришлось их резать вручную и затем отправлять в плавильную машину.

В итоге остановились на использовании бутылок PET. Именно из них будут делать вышеупомянутый плавник для доски для серфинга. Он весит 87 грамм. Таким образом, если литровая ПЭТ-бутылка весит 22 грамма, то в будущем понадобится лишь 4 бутылки, чтобы создать индивидуальный новый плавник .

Станислав Макаров, ООО «Эксперт Втор»:

«Да, идея классная. По масштабам все очень похоже на промышленное производство, в котором пластик, потерявший свои потребительские свойства, проходит те же стадии переработки. Только в конце вместо 3D-принтера стоит пресс-форма, так как все-таки речь идет о массовом производстве деталей.

Производства по переработке пластика очень энергоемкие, потребляют много электроэнергии. Я уверен, что такое же высокое потребление электроэнергии и у этой показательной «мини-фабрики». Единственный ее плюс в том, что сырье бесплатное, чистое и есть конкретный конечный потребитель изделия. Но при этом изделие будет уж точно дороже, чем его серийный собрат.

И скорее всего такая фабрика будет интересна, в первую очередь, бизнесу, производствам, у которых из-за одной сломанной пластиковой шестеренки останавливается производственный процесс на две недели. Рядовой же потребитель предпочтет подождать две недели свой чехол или колечко, но при этом значительно сэкономить.

Эта фабрика – хорошая бизнес-идея, но при грамотном маркетинге и верных расчетах себестоимости изготовления изделия. Кстати, эти ребята просто обязаны использовать экологически чистые источники электроэнергии, например солнечные батареи».

24713

24713